Очистка бурового раствора виброситами

В нефтяной отрасли очистка бурового раствора является одним из наиболее важных процессов, влияющих на скорость, эффективность и стоимость бурения. В зависимости от геолого-географических условий число элементов, входящих в схему очистки, может варьироваться.

В нефтяной отрасли очистка бурового раствора является одним из наиболее важных процессов, влияющих на скорость, эффективность и стоимость бурения. В зависимости от геолого-географических условий число элементов, входящих в схему очистки, может варьироваться.

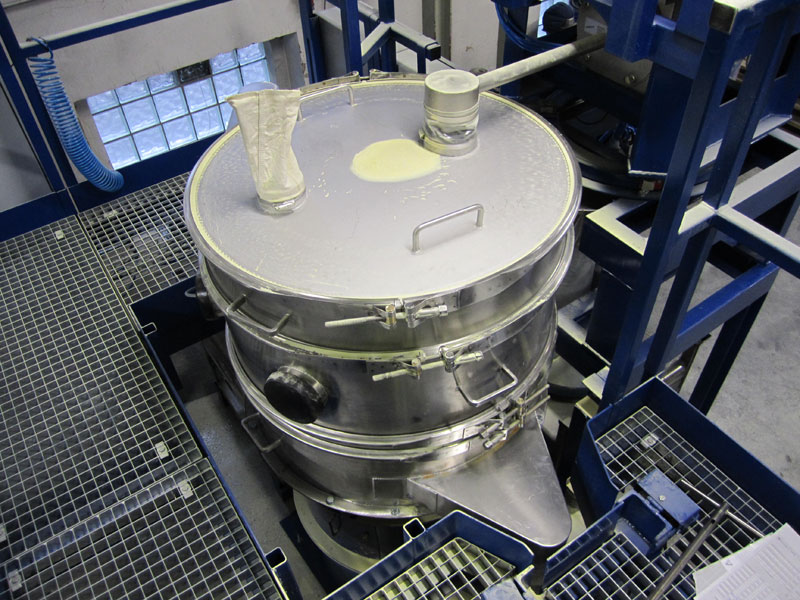

Вибрационные сита являются первой ступенью грубой очистки, позволяя удалять частицы размером до 75 мкм. При необходимости буровой раствор также проходит через гидроциклон пескоотделителя и илоотделителя, а также центрифугу. Но в большинстве случаев вибрационное сито является основным и единственным очистительным оборудованием. Общее число вибросит зависит как от производительности буровых насосов, так и от пропускной способности самих сит. Сегодня промышленность выпускает несколько моделей разных конструкций.

Правильные эксплуатация и обслуживание вибрационных сит — залог качественной очистки раствора, обеспечивающей снижение издержек, связанных с проведением буровых работ.

Принцип работы

От устья скважины буровой раствор подается к виброситу или целому их комплексу по открытому либо закрытому желобу. Приемная емкость позволяет снизить скорость потока, благодаря чему предотвращается преждевременный износ сеток от удара тяжелых частиц бурового шлама.

Любая модель вибрационного сита оснащается системой распределения потока, которая позволяет равномерно подать жидкость на всю рабочую площадь при минимальной скорости. Уравновешенные колебательные движения, передаваемые сетке, создаются вибромотором. Благодаря жесткой фиксации вибрационного сита во время работы колеблется только виброрама. Гашение колебаний обеспечивается наличием пружин.

Буровой раствор, попадая на поверхность сетки, начинает просачиваться сквозь нее естественным путем и под действием вибрации. Крупные частицы постепенно скапливаются у края сетки, а затем сбрасываются в шламовый контейнер или приемник буровых отходов. Технический раствор, прошедший очистку, стекает к основанию оборудования, а затем самотеком или при помощи насосов отправляется в накопительную емкость или на следующий технологический этап.